Argon 18 – фокус на максимальной эффективности

Процесс создания

Велосипеды Argon 18 известны своим качеством езды, современным дизайном и высокой эффективностью для всех – знаменитых профессиональных спортсменов, местных чемпионов и просто любителей велоспорта. Мы используем строгий процесс разработки, проектирования, тестирования, подгонки и утверждения, а также передовые технологии и инструментарий, ставя главными приоритетами максимальную эффективность езды и безопасность райдера. Загляните за кулисы и узнайте больше о том, почему наши велосипеды – особенные.

Карбоновое проектирование

Как и большинство высококачественных велосипедов, модели Argon 18 сделаны из композитного углеродного волокна. Эффективность и безопасность наших велосипедов достигаются благодаря структурным характеристикам углеродного волокна, а также благодаря точному тестированию, сравнению и имитационному моделированию – неотъемлемым частям производственного процесса. Джоффри Рено (Joffrey Renaud), главный инженер по композитным материалам, и Пьер Лега (Pierre Legay), инженер-расчетчик и CFD-аналитик, рассказывают об основных процессах производства.

Каковы характеристики композитного углеродного волокна?

Все «карбоновые» велосипеды на самом деле сделаны из композита – смеси углеродного волокна в эпоксидной матрице. Углеродное волокно «укладывается» тонкими слоями в эпоксидную матрицу. Мы используем углеродное волокно из-за высокой жёсткости и прочности, а также низкой плотности.

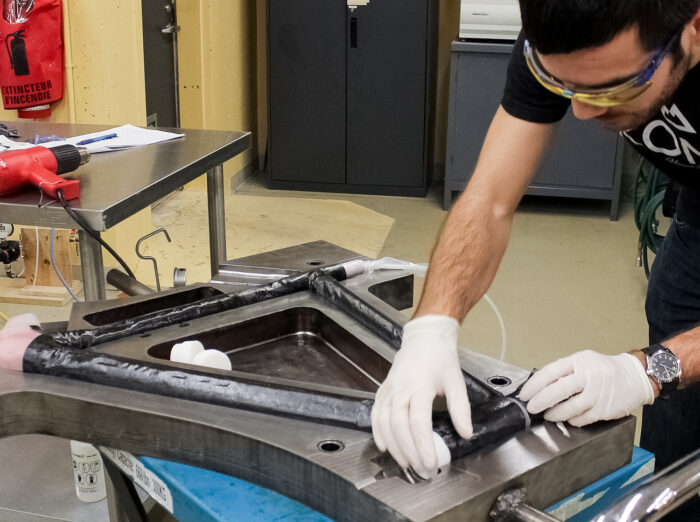

Наша работа в CDCQ

Argon 18 сотрудничает с Центром разработки композитных материалов Квебека (Composites Development Centreof Quebec, CDCQ), чтобы совершенствовать процессы производства и расширять знания о проектировании и производстве с использованием карбона. Этот проект включает в себя производство прототипов рам с привлечением нашей R&D команды на всех этапах: создание композита, проектирование всех инструментов, необходимых для производства, таких как сердечники и джиги, укладка слоев карбона, тестирование и утверждение получившихся рам.

Как углеродные композиты влияют на наши продукты?

Наша линейка состоит из трех уровней велосипедов, различающихся функциональностью: Pro, Elite иCyclosportif. Для каждого из этих уровней есть определённые требования к выбору состава углеволокна, и у каждой категории велосипедов есть свои уникальные характеристики. Например, гравийному велосипеду уровня Elite нужен свой собственный состав, отличный от триатлонного или шоссейного велосипеда Elite. Даже несмотря на то, что у нас есть три уровня составов углеродных композитов, подходящих для каждой линейки, то, как мы их используем, будет отличаться в каждом фреймсете во всех товарных сегментах.

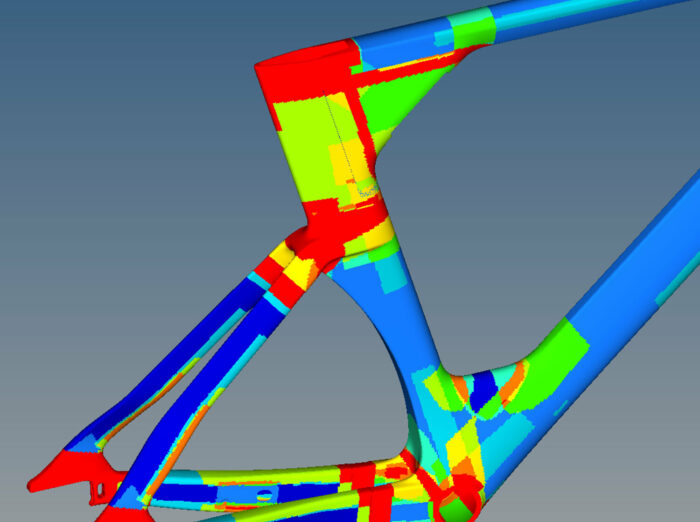

Что такое оптимизация состава?

Оптимизированное конструкторское решение обеспечивает лучший из возможных результат в условиях ограничений на совокупность переменных. Например, набор переменных в конструкции рамы включает в себя количество и направление слоев карбона, материалы и форму труб. Ограничение – определенные характеристики, которых мы хотим достичь в конкретной модели, такие как жесткость и прочность.

Аэродинамика

Аэродинамика – это своего рода священный грааль в мире велоспорта. Стремление к аэродинамической эффективности влияет на все, от одежды до компонентов велосипеда и посадки, и, разумеется, на конструкцию велосипеда. Каковы основные принципы аэродинамики и как мы используем их при создании велосипедов?

Аэродинамическое лобовое сопротивление – основы

Есть четыре основных фактора, мешающие райдеру удерживать правильное положение: сопротивление воздуха, сопротивление при наборе высоты, сопротивление при ускорении и потеря механической энергии. Соотношение этих четырех факторов меняется в зависимости от условий езды. Например, сопротивление при наборе высоты возрастает с увеличением угла подъема, а сопротивление воздуха падает при спуске.

Каковы характеристики композитного углеродного волокна?

Все «карбоновые» велосипеды на самом деле сделаны из композита – смеси углеродного волокна в эпоксидной матрице. Углеродное волокно «укладывается» тонкими слоями в эпоксидную матрицу. Мы используем углеродное волокно из-за высокой жёсткости и прочности, а также низкой плотности.

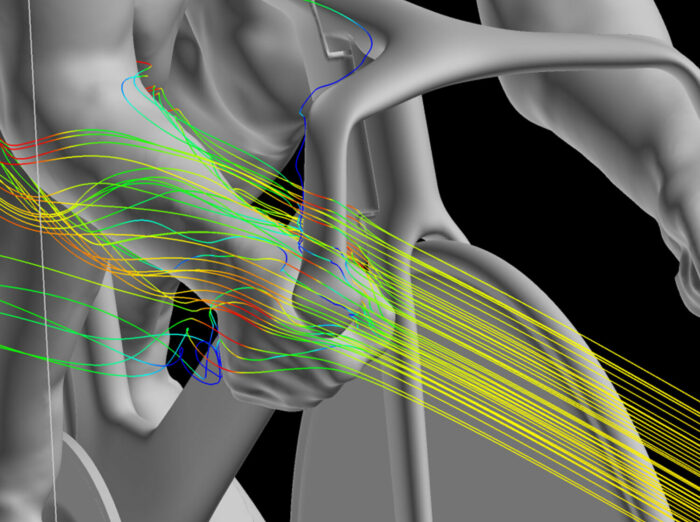

Расчетная гидрогазодинамика (CFD)

CFD-анализ или метод расчетной гидрогазодинамики – это инструмент цифрового моделирования, позволяющий прогнозировать аэродинамическую эффективность. Возможно, вы слышали, что CFD-анализ часто называют «виртуальной аэродинамической трубой», но на самом деле и CFD-анализ, и аэродинамическая труба играют свою уникальную роль в процессе разработки. При CFD-анализе мы видим, как поток воздуха (с CFDтерминологии «флюид») ведет себя по отношению к райдеру и раме велосипеда. Этот анализ помогает внести конструктивные изменения, минимизирующие влияние потоков воздуха на вилку и раму.

Тестирование в аэродинамической трубе

Есть два параметра, которые можно изменить, чтобы улучшить аэродинамические свойства модели: форма и лобовая поверхность. Мы оцениваем эффект от изменения этих параметров при помощи коэффициента сопротивления – CdA. В аэродинамической трубе на райдера воздействует контролируемый поток воздуха с известной скоростью. Для измерения силы, примененной воздушным потоком к райдеру, мы используем датчики нагрузки, а также точно измеряем углы наклона, отражая условия реальной гонки.

Как тестирование аэродинамики влияет на процесс производства?

Аэродинамическая эффективность – одна из основных характеристик наших велосипедов, поэтому ее постоянно измеряют и оценивают на разных этапах производства. Однако, аэродинамику всегда анализируют совместно с тем, как новые формы влияют на жесткость и вес. Мы используем целостный подход и оцениваем все параметры одновременно. Таким образом, на первом этапе мы оцениваем изначальную концепцию и поддерживаем заданную функциональность на протяжении многих итераций, каждая из которых приближает нас к достижению целей по всем параметрам.

Разработка прототипа

Разработка прототипа – ключевой этап производства. Это создание физической модели, позволяющей утвердить модель или продолжить конструкторские разработки, если это необходимо. Создание прототипа важно для двух ключевых процессов: производство велосипедов и наши перспективные исследовательские проекты.

Есть несколько причин, по которым мы создаем прототип при разработке модели велосипеда:

— Чтобы протестировать функциональность в реальных условиях. Мы тестируем функциональность конструкторских решений, таких как интегрированные кабели или совместимость компонентов, а также удобство сборки велосипеда с точки зрения механики.

— Чтобы продолжать тестирования эффективности, например тестирование в аэродинамической трубе, описанное в статье про аэродинамику, которые часто проводятся на прототипе.

— Для тестирования безопасности.

Разработка прототипов как часть утверждения проектного решения

Ранние образцы позволяют нам оценить качество пресс-формы. Мы сразу видим, получаются ли поверхности рамы достаточно гладкими, точны ли формы труб, достаточна ли совместимость с пластиковыми элементами. На этом же этапе можно оценить графику, чтобы убедиться, что финальный продукт будет соответствовать изначальному дизайнерскому решению.

Разработка прототипов как часть перспективных исследований

Мы часто используем прототипы в своих постоянных исследовательских проектах. В этих исследованиях мы не всегда работаем над конкретной моделью, но скорее приобретаем новые знания о разных частях велосипеда и развиваем знания о композитных материалах.

Связь с производством

Знания, которые мы приобретаем при помощи создания прототипов, позволяют нам предлагать своим партнерам по производству новые методы и технологии, основанные на реальном опыте. Это делает рабочие отношения более эффективными и выводит сотрудничество на новый уровень, позволяя предлагать райдерам лучшие из возможных продукты.

Тестирование

Безопасность и эффективность велосипедов – наши главные приоритеты. Наши протоколы тестирования и контроля качества – одни из самых строгих в индустрии, при этом стандарты тестирования все время обновляются и расширяются, что гарантирует лучшие из возможных результаты.

В целом все испытания делятся на две основные категории: требования к эффективности и стандарты безопасности. Требования к безопасности – это принятые во всей индустрии стандарты. Требования к эффективности включают в себя функциональные стандарты, которые мы устанавливаем для каждой модели, такие как вес, комфорт, управляемость, жесткость, аэродинамика и многие другие.

Тестирование безопасности

Требования к безопасности – это принятые во всей индустрии стандарты. Часто они определяются директивами ИСО (Международной организации по стандартизации), но мы также разработали и внедрили дополнительные тесты, где посчитали это необходимым.

Протоколы тестирования

Тестирование безопасности проводится в разных формах, что позволяет нам убедиться в проверке всех возможных параметров и соответствии всем международным стандартам. В статических испытаниях нагрузка применятся к раме на короткое время. В испытаниях на выносливость нагрузка применяется при повторяющемсядвижении. В испытаниях на ударную нагрузку вес «роняется» на раму или нагруженная рама роняется с определённой высоты.

Требования к эффективности

Требования к эффективности включают в себя функциональные стандарты, которые мы устанавливаем для каждой модели, такие как вес, комфорт, управляемость, жесткость, аэродинамика и многие другие. В отличие от тестирования безопасности эти испытания дают достаточно произвольные результаты, основанные на целях, которые мы сами себе устанавливаем.

Производство

Финальный этап процесса разработки – это производство. Это этап непосредственного изготовления велосипедов, после которого их можно распространять по сети магазинов и райдеров по всему миру. Как и большинство велосипедов из композитных материалов, в основном наши велосипеды производятся в Азии. Однако команда разработки плотно вовлечена в процесс производства. Наши знания о производстве значительно расширились благодаря сотрудничеству с Центром разработки композитных материалов Квебека, что позволило нам понять, как производственные процессы влияют и способны улучшить качество и функциональность. При работе с фабриками мы можем дать точную информацию о составе материалов и необходимых ходовых характеристиках велосипеда, и быть уверенными в том, что работаем в тесной связке с отделом производства.

Подготовка пресс-формы

Процесс производства начинается с нарезания препрегов, композиционных материалов-полуфабрикатов, предварительно пропитанных эпоксидной смолой, тонкими слоями в соответствии с композитным составом каждого велосипеда. Слои укладывают в матрицу, состоящую из цельной детали, вставленной в надувную камеру. Затем матрицу помещают в пресс-форму. Для каждой модели велосипеда и даже для каждого размера в линейке создается своя пресс-форма.

Протоколы тестирования

Наше постоянное вовлечение в процесс производства важно не только для отношений с фабриками. Производственные ограничения влияют на процесс разработки. С самого начала создания велосипеда мы держим в голове процесс производства, чтобы наши конструкторские решения были воплощены, и чтобы те эксплуатационные свойства, которые мы создали, были в полной мере реализованы в итоговом продукте.

Требования к эффективности

Уникальные продукты Argon 18 возникают из уникального подхода к процессам разработки и производства. Проектирование, имитация, создание прототипа, тестирование и производство – все это работает в одном цикле с целью создания максимально эффективных моделей для наших райдеров, ведь мы знаем, что вы все время делаете все, чтобы добиться наилучших результатов… как и мы.