Дисковые тормоза – это уверенность, точность, растущая универсальность… и гарантированная потеря аэродинамики? Мы не могли пройти мимо этого челенджа. Загляните за кулисы нашего процесса исследований и разработок и узнайте, как мы избежали потери аэродинамики, интегрировав тормозные суппорты непосредственно в раму.

Мы всегда были далеки от мысли, что переход на дисковые тормоза – это просто поставить новые тормоза на раму. Мы разработали новые карбоновые композиты для улучшения показателей жесткости и управляемости для текущего поколения велосипедов, оборудованных дисковыми тормозами. Поставив перед собой эти целевые показатели, мы обратились к аэродинамике. Как избежать неизбежного – потери аэродинамики при использовании дисковых тормозов?

В 2016 году мы показали концепт велосипеда на выставке Eurobike, где он привлек много внимания. Концепт назывался FWD и был скорее дизайнерским проектом, чем функциональной моделью, но отклики были настолько позитивными, что мы решили воплотить некоторые характеристики в серийных моделях. В концепте был ранний прототип трубки полного давления Notio для замера аэродинамической эффективности, а также тормозные суппорты, встроенные в конструкцию вилки и частично скрытые в ней.

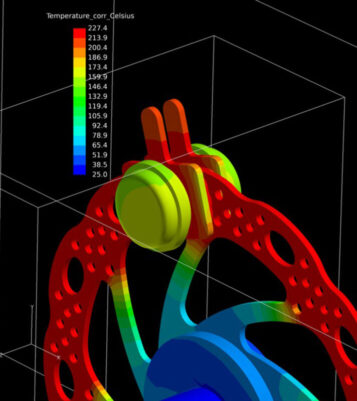

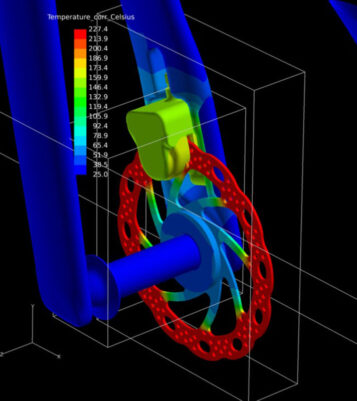

Дизайнерский концепт – это не более, чем концепт. С самого начала была очевидна основная проблема этой конструкции – тормозной суппорт меньше подвергается воздействию воздушного потока и поэтому нагревается сильнее, чем в обычной конфигурации. В то время как сам суппорт может выдерживать температуру вплоть до той, при которой деградирует тормозное масло, механические свойства вилки из композитного материалы начинают снижаться при температуре около 120° С.

Чтобы перейти от концепции к реальности, мы начали сотрудничать с компанией TRP с целью разработать первые дисковые тормоза, которые полностью решили бы проблему перегрева и потери аэродинамики.

Разработка вилки: структурная целостность

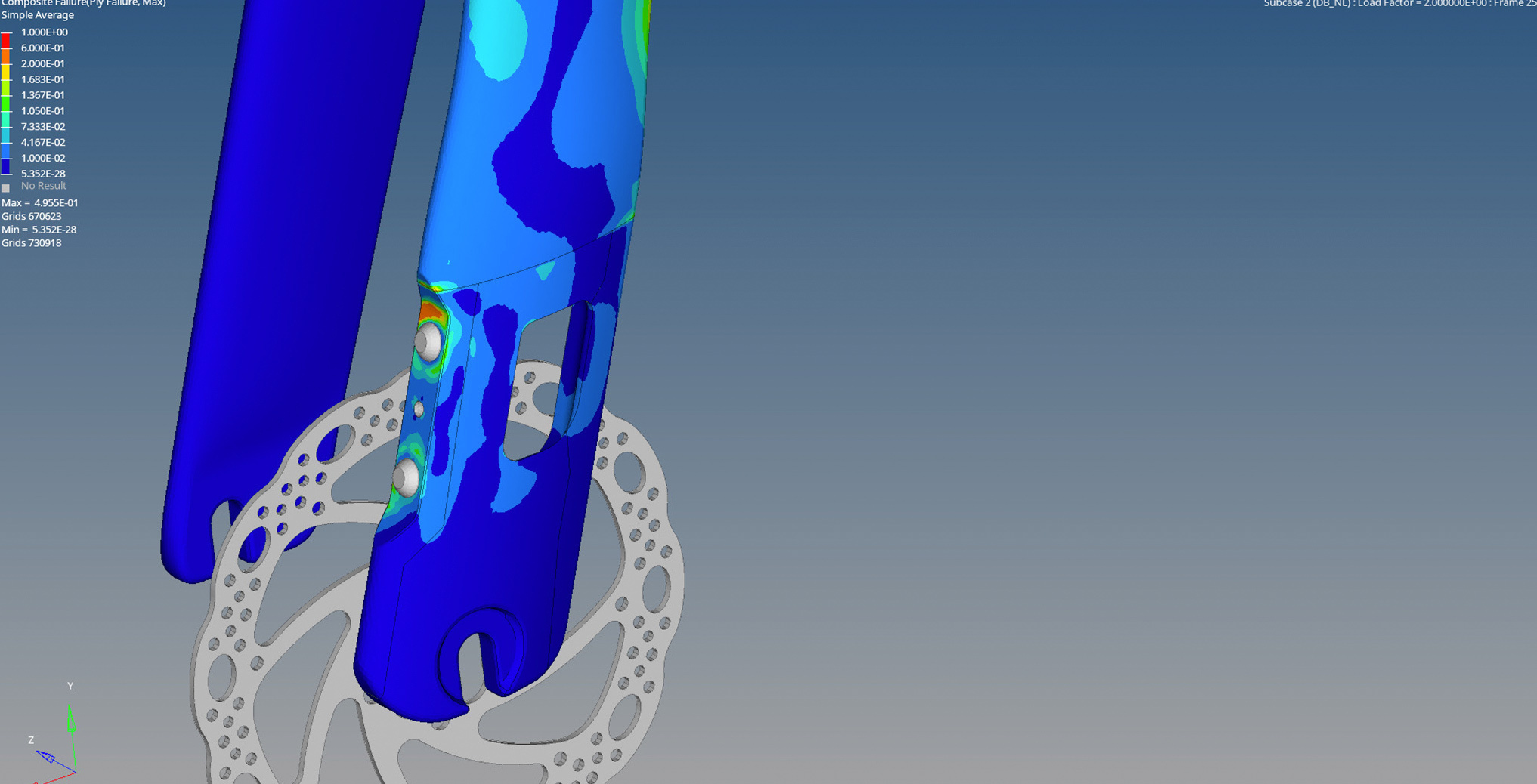

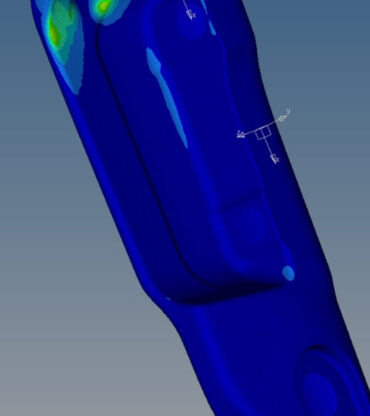

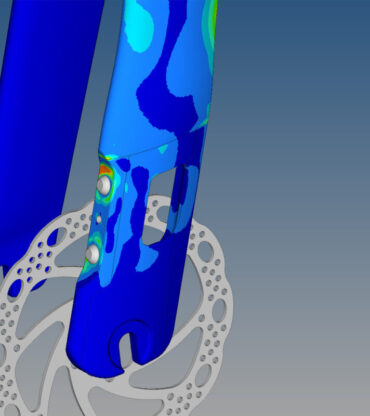

Мы проводили структурный анализ на всех этапах разработки (как создания прототипов, так и серийных моделей), чтобы утвердить каждый этап и избежать дорогостоящих и долгих изменений, которые могли потребоваться после тестирования.

Этап 1: Разработка прототипа

На ранних этапах разработки двумя важными проблемами для нас был перегрев и реализация возможности регулирования тормозных суппортов даже с интеграцией в раму.

После создания нескольких концептов самый успешный перешел на стадию прототипа, который мы разработали самостоятельно в исследовательской лаборатории Argon 18. В ранних концептах планировалось установить половину суппорта на вилке, а вторую половину прикрутить к первой. Но это не давало необходимой свободы регулировки. Проблема была решена благодаря возврату к решению, в котором тормозной суппорт и вилка были соединены болтами. В отличие от решения, где половина суппорта становится частью вилки, этот вариант предлагает лучшую интеграцию.

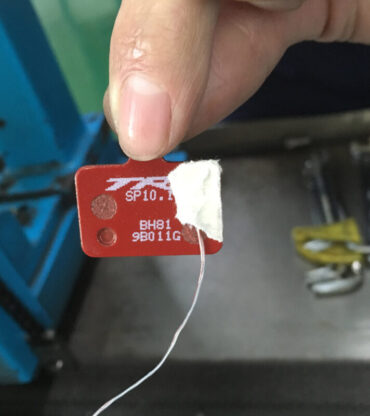

Внутренняя механика и гидравлика суппорта была разработана совместно с TRP с использованием внутренних компонентов, которые уже есть в существующих моделях: например, плунжера и гидроизоляции. Были созданы прототипы этой конструкции суппортов.

Чтобы протестировать эти новые прототипы, нужна была тестовая вилка. Мы использовали существующую вилку Argon 18, подрезанную со стороны суппорта и посаженную на специально изготовленные перья или «ножны». Эти ножны включали дропаут, корпус и крепление тормозного суппорта. Отверстие в корпусе суппорта обеспечивало дополнительное охлаждение. На прототипе мы использовали дисковые тормоза быстрого расцепления – несмотря на то, что в финальной версии планировалась система сквозной оси, мы посчитали возможным на данном этапе тестирования использовать имеющийся вариант.

Создать прототип из композитного материала очень сложно, но в данном случае это было необходимо, чтобы установить, будет ли повышение температуры из-за торможения критичным для конструкции.

Разработка тормозного суппорта – структурная целостность

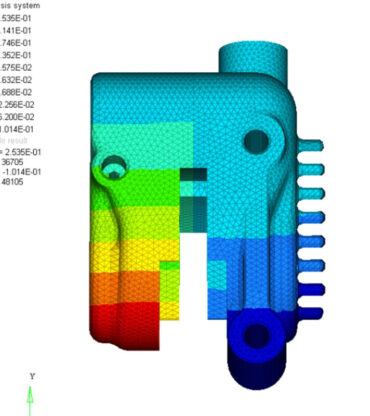

Мы провели деформационный анализ суппорта, чтобы убедиться в его жесткости во время торможения (низкой деформации), что важно для общей тормозной эффективности и быстрой отдачи.

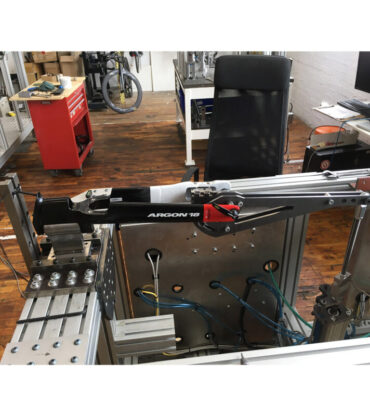

Мы не только разработали тестовую вилку полностью своими силами, но и произвели ее в головном офисе Argon 18. Наша команда разработки имеет большой опыт в подобного рода процессах создания и производства прототипов. В традиционном процессе разработки необходима механическая обработка пресс-формы для производства тестовых элементов из карбонового волокна, но в данном случае, зная, что предстоит еще несколько итераций, мы ускорили процесс. Наши навыки производства и наличие необходимых инструментов позволяет быстро создавать новые версии согласно меняющимся спецификациям.

Композитный состав был разработан с использованием конечно-элементного анализа на основе препрегов, которые у нас уже были. Затем был сформирован каталог слоев и созданы листы препрегов для нарезки. Пресс-форма для прототипа композитных перьев вилки изначально была сделана при помощи технологии объемной печати. Затем мы произвели один образец и сцепили его с вилкой, после чего провели испытание на усталостное разрушение, чтобы убедиться, что можно переходить к тестированию безопасности и эффективности.

Вилка, которую мы использовали, была разработана для тормозов, действующих на обод колеса, поэтому, чтобы выдержать нагрузку дискового торможения, потребовалось дополнительное усиление коронки вилки. Так как для тестирования нам было нужно несколько образцов перьев вилки, мы сделали алюминиевую пресс-форму.

Создание прототипа и производство

Весь процесс производства проходил в Argon 18, от нарезки материалов до полировки и склейки. Производственная система также была сделана нами.

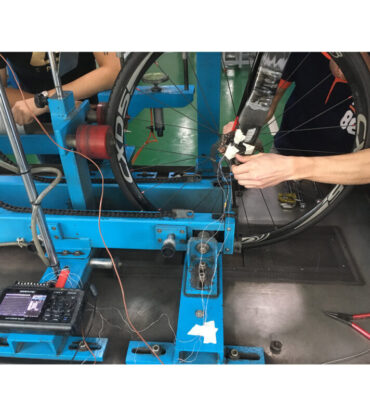

Этап 2: тестирование на соответствие стандартам ИСО и тестирование эффективности

После получения прототипа мы приступили к тестированию. Сначала были проведены тесты на соответствие стандартам – мы использовали устройство регистрации данных, чтобы записать показатели температуры на вилке, накладке на тормозную колодку, суппорте, а также температуру воздуха во время тестирования.

Тестирование на соответствие стандартам ИСО состоит из двух испытаний: эффективность торможения и устойчивость к высокой температуре. Эффективность торможения – это проверка того, что достаточная тормозная сила и расстояние может быть достигнуто за счет контролируемого усилия, примененного к рукоятке тормоза. Тест на устойчивость к высокой температуре состоит из применения постоянной силы к рукоятке тормоза и проверки того, что достаточная тормозная сила может применяться в заданный отрезок времени. Прототип прошел тест на эффективность торможения, но с недостаточным соответствием нашим внутренним стандартам (которые выше стандартов ИСО).

Мы выяснили, что на результаты испытания повлияла непосредственно механика суппорта – точнее, как он деформируется под давлением во время торможения. Мы внесли конструкторские изменения для следующей итерации на основе измерений, выполненных во время тестирования прототипа, и конечно-элементного анализа.

Разработка суппорта – термический CFD анализ

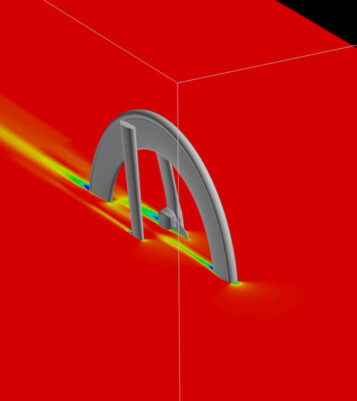

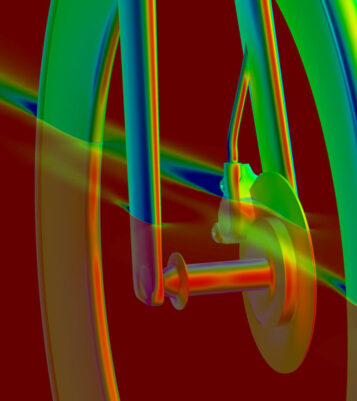

Мы использовали метод расчетной гидрогазодинамики (CFD) на разных этапах разработки, чтобы обеспечить оптимальное охлаждение суппорта и накладок на тормозную колодку и избежать риска перегрева.

Мы хотели получить результаты испытаний на нагрев, которые значительно превышали бы установленные стандарты безопасности, поэтому пересмотрели конструкцию суппорта и использовали меньший размер накладок на тормозную колодку. Новая конструкция была утверждена при помощи конечно-элементного анализа и заново протестирована. В этом решении мы использовали воздуховод, которого не было на первом прототипе. В процессе тестирования стало очевидным, что важное значение имеет охлаждение накладок на тормозную колодку – для этого мы и добавили воздуховод. Эта финальная конструкция также прошла все испытания безопасности и эффективности.

Тестирование на нагрев показало, что в нормальных условиях максимальная температура вилки достигает 65°C. Такая температура не представляет никакой опасности с точки зрения повреждений из-за перегрева и не может вызвать потери механических свойств конструкции, поэтому данное решение прошло все протоколы тестирования.

Испытание вилки и встроенного тормозного суппорта на соответствие стандартам ИСО

Испытание на усталостное разрушение и запись температур во время тестирования на нагрев

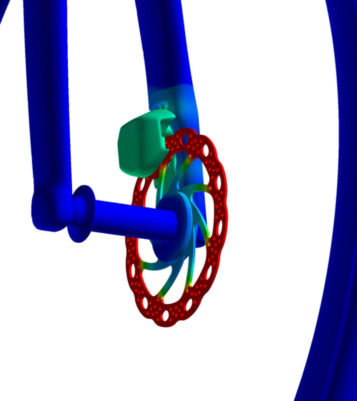

Этап 3: Оценка аэродинамики

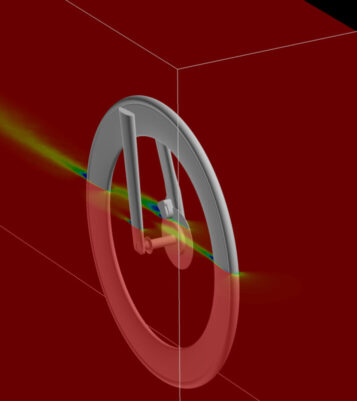

Разумеется, мы хотели протестировать итоговую конструкцию и сравнить аэродинамическую эффективность встроенных дисковых тормозов со стандартными дисковыми тормозами. При помощи метода расчетной гидрогазодинамики мы выяснили, что аэродинамическое преимущество встроенных дисковых тормозов по сравнению с традиционным решением составило 1Вт на ровной дороге для райдера с мощностью 300Вт, то есть позволяет ему сэкономить 10 секунд на каждых 100 км. Также мы обнаружили снижение коэффициента сопротивления на 25%, если рассматривать в комплексе суппорт, диски и вилку. Мы расскажем об этих результатах подробнее в статьях об улучшении аэродинамики.

Разработка суппорта – CFD анализ аэродинамической эффективности

Мы оценили, как суппорты влияют на общую аэродинамическую эффективность, и несмотря на то, что в целом улучшения совсем невелики, основное достижение – это скрытие гидравлической трубки. На изображениях показаны результаты анализов на разных этапах разработки.

На этапе перехода к производству мы протестировали прототип в аэродинамической трубе, чтобы утвердить финальное проектное решение – и совсем скоро покажем вам результаты.

Этап 4: производство

Теперь вы, возможно, гадаете, в какой модели Argon 18 первыми появятся эти тормоза… что ж, это наш самый большой секрет.